Mobile Lösung bei Qualitätsmängeln und Bahnabrissen.

WARUM SOLLTEN SIE DARÜBER NACHDENKEN?

Bahnabrisse und Ausschuss verschwenden alle zuvor investierten Ressourcen.

- Bahnabrisse und Ausschuss verschwenden alle zuvor investierten Ressourcen - vom Material bis zu den Personalkosten.

- Darüber hinaus führen Bahnabrisse zu einer qualitätseingeschränkten Anlaufphase.

- Ein unregelmäßiger Maschinenbetrieb hat negative Auswirkungen auf die gesamte Produktionslinie.

- Die Verringerung ungeplanter Stillstandzeiten führt zu mehr Produktion.

WIE KÖNNEN WIR SIE DABEI UNTERSTÜTZEN?

Mit unserem Know-how, unseren Produkten und Lösungen können wir Sie bei der Reduktion von Bahnabrissen und Ausschuss wie folgt unterstützen - und das bei gleicher oder sogar verbesserter Produktqualität:

- Reduktion von Bahnabrissen und ungeplanten Unterbrechungen zur Einsparung von Ressourcen, um

- ein hohes Produktionsniveau zu erreichen und

- kontinuierlich eine homogene Produktqualität zu produzieren.

- Erkennen und verstehen von Ursachen für Bahnabrisse, um diese in Zukunft zu vermeiden.

- Gezielte Optimierung von Maschinenabschnitten zur

- zur Vermeidung ungeplanter Unterbrechungen und Stillstände,

- und Steigerung der Gesamteffizienz der Maschine.

SUCCESS STORIES

Nachfolgend finden Sie eine Auswahl in der Praxis erfolgreich umgesetzter Projekte.

Alle vorgestellten Projekte…

- … zeigen, dass es möglich ist, Ressourcen zu sparen und gleichzeitig die Produktionskosten zu senken.

- … erzielten eine gleichbleibende oder sogar verbesserte Produktqualität.

- … erzielten einen Return-on-Investment von wenigen Monaten unter Berücksichtigung des Gesamtnutzens.

- … wurden vielfach umgesetzt - keine Prototypen oder Versuchsanlagen.

Bahnabrisse um 40% reduziert, Mehrproduktion gesichert

Ersparnis bei durch IBS PPG umgesetztem Projekt: € 820.000 pro Jahr

Erreichte Ziele

- Reduktion der Bahnabrisse um 40% durch verbesserte Ursachenanalytik.

- Mehrproduktion aufgrund weniger Abrisse von 8.200 t/a.

- Gleiche oder sogar verbesserte Produktqualität.

- Return-On-Investment von wenigen Monaten.

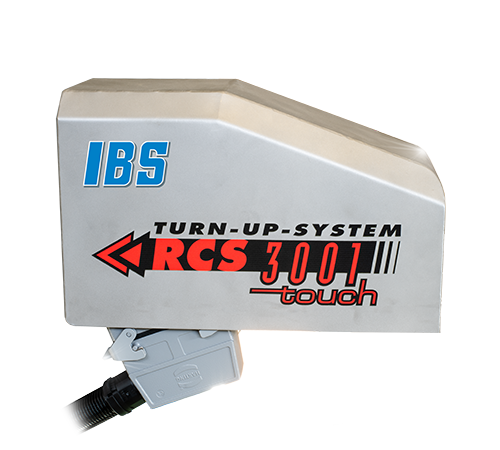

Bahnabrisse reduziert, Lauf am Rollenschneider optimiert

Ersparnis bei durch IBS PPG umgesetztem Projekt: € 145.000 pro Jahr

Erreichte Ziele

- Stabilerer Lauf am Rollenschneider.

- Keine Verlangsamung der Produktion auf der gesamten Linie.

- Weniger Abrisse, da kein Kontakt zwischen Markierer und Bahn besteht.

- Erheblich reduzierte Qualitätskosten aufgrund verbesserter Fehlererkennung.

- Einsparungen bei Tinte, kein Verbrauchsmaterial.

- Einsparungen bei Wartung und Ersatzteilen.

- Gleiche oder sogar verbesserte Produktqualität.

- Return-On-Investment von wenigen Monaten.

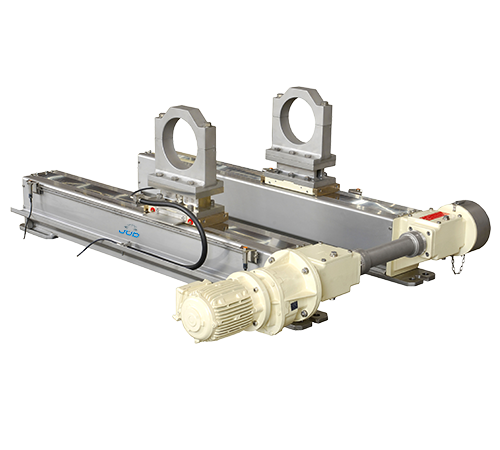

Rollenwechsel: Bahnabrisse und Ausschuss reduziert, Jahresproduktion gesteigert.

Ersparnis bei durch IBS PPG umgesetztem Projekt: € 420.000 pro Jahr

Erreichte Ziele

- Vollautomatische Bahnüberführung auf neuen Rollenkern.

- Lose Wicklung der Papierbahn auf der Mutterrolle vermieden.

- Jährliche Produktion deutlich gesteigert.

- Geringste Investitionskosten im Vergleich zu Alternativen.

- Erhöhte Sicherheit für das Bedienpersonal.

- Return-On-Investment von wenigen Monaten.

Rollenwechsel: Bahnabrisse und Ausschuss reduziert, Produktion um 530 t gesteigert.

Ersparnis bei durch IBS PPG umgesetztem Projekt: € 172.000 pro Jahr

Erreichte Ziele

- Vollautomatische Bahnüberführung auf neuen Rollenkern.

- Lose Wicklung der Papierbahn auf der Mutterrolle vermieden.

- Jährliche Produktion um 530 t gesteigert.

- Erhöhte Sicherheit für das Bedienpersonal.

- Return-On-Investment von wenigen Monaten.

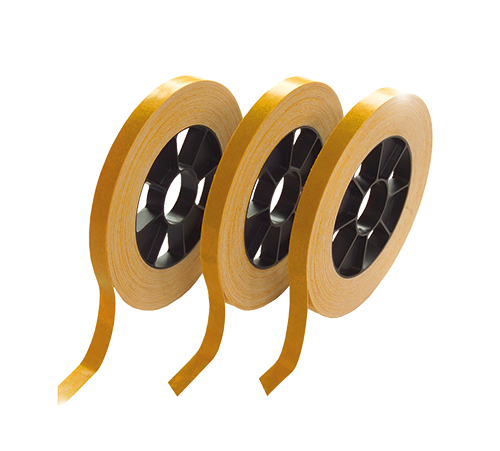

Rollenwechsel: Jahresproduktion um 315 t gesteigert, dank IBS Spezial Papierbändern.

Ersparnis bei durch IBS PPG umgesetztem Projekt: € 190.000 pro Jahr

Erreichte Ziele

- Markierungen am Kern des neuen Tambour signifikant reduziert.

- Dadurch Jahresproduktion um 315 Tonnen gesteigert.

- Geringerer Verschleiß am bestehenden Rollenwechselsystem.

- Reduktion technischer Störungen.

- Erhöhte Zuverlässigkeit beim Rollenwechsel = weniger Bahnrisse, mehr Produktion.

Dem Randbeschnitt zuordenbare Abrisse um 85% reduziert.

Ersparnis bei durch IBS PPG umgesetztem Projekt: € 92.000 pro Jahr

Erreichte Ziele

- Reduktion der dem Randbeschnitt zuordenbaren Abrisse um 85 %.

- Dadurch Mehrproduktion von 430 t/a ermöglicht.

- Gleiche oder sogar verbesserte Produktqualität.

- Return-On-Investment von wenigen Monaten.

Standzeit der Rakelwellen um 80% erhöht.

Produktionssteigerung bei durch IBS PPG umgesetztem Projekt: € 195.000 pro Jahr

Erreichte Ziele

- Standzeit der Rakelwellen um 80% erhöht.

- Jährlicher Bedarf ca. 8 Rakeleinheiten.

- Reduzierte Anzahl an erforderlichen Rakelwellenwechsel führt zu weniger Produktionsausfall bzw. gesteigerter Produktion.

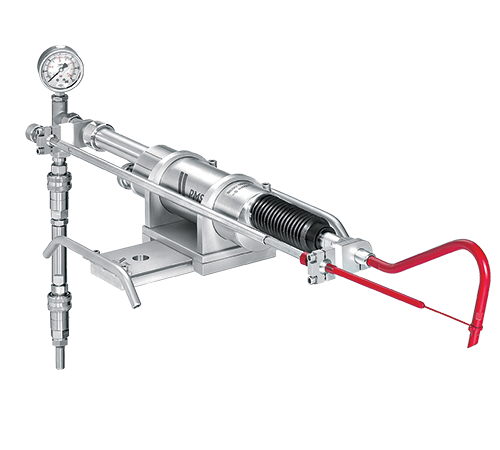

Wechselzeit für Rakelwellen um 50% verkürzt.

Produktionssteigerung bei durch IBS PPG umgesetztem Projekt: € 330.000 pro Jahr

Erreichte Ziele

- Benötigte Zeit zum Wechsel der Rakelwellen um 50% verkürzt.

- Wechsel der Rakelwellen durch Kunden bei jedem Bahnabriss.

- Kürzere Wechselzeit der Rakelwelle führt zu geringerem Produktionsausfall.

Maschinenverfügbarkeit gesteigert, Beschädigungen des Trockensiebs eliminiert.

Ersparnis bei durch IBS PPG umgesetztem Projekt: € 85.000 pro Jahr

Erreichte Ziele

- 2 Maschinenstillstände durch fehlerhafte Bandlaufregelung pro Jahr eliminiert.

- Keine Beschädigungen des Trockensiebs mehr.

- Kosten für Ersatzteile erheblich gesenkt.

SIE HABEN FRAGEN ODER WOLLEN EIN NEUES PROJEKT STARTEN?

PAPER

EXPERIENCE